La construction d’un skateparc est complexe : comme le niveau de finition requis et la sensibilité des usagers sont élevés, il est important de faire appel à des entreprises qualifiées et expérimentées dans ce type de travaux hors-norme. La mise en place de formes incongrues en béton nécessite des techniques utilisées uniquement en construction de skateparcs.

Les adeptes connaissent exactement les détails cruciaux qui permettent d’assurer une qualité optimale aux parcours.

Voici les trois manières d’ériger des obstacles en hauteur :

Modules coulés sur fondation de gravier compacté

Le gravier est érigé par couches de 300 mm au maximum que l’on compacte à chaque niveau, puis sculpté selon la forme désirée. Le béton est ensuite coulé sur le gravier. Cette technique est la plus conventionnelle.

Modules coulés sur fondation de gravier d’isolant rigide

De grands blocs d’isolant rigide sont sculptés et installés sur place, et le béton est coulé directement par-dessus. Cette technique relativement récente protège la fondation du gel (isolant), mais elle est très polluante pour l’environnement (grande quantité de retailles à jeter, matériaux non recyclables et non biodégradables à traiter lors d’un éventuel démantèlement).

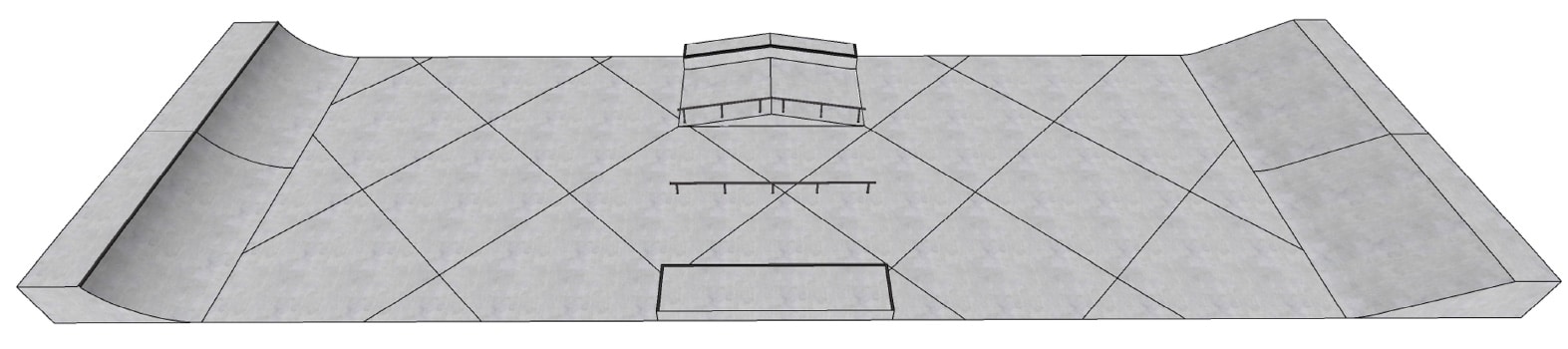

Modules autoportants préfabriqués

Ces modules sont érigés en hauteur à l’aide de pattes qui supportent la structure. Ils sont habituellement fabriqués en usine et construits de façon à pouvoir être transportés sur une remorque. Cette technique nécessite le coulage de semelles de béton sous les supports afin d’éviter que les modules ne bougent à cause du travail du sol. Il est aussi impératif que les différentes pièces soient attachées ensemble avec un système d’ancrage qui les empêche de bouger de façon indépendante.

Contrairement aux ouvrages conventionnels où le béton est coulé à l’aide d’une pompe à mât, un skateparc présente des pentes trop abruptes pour que l’on procède ainsi. L’aménagement nécessite des mélanges de béton et des techniques d’application particulières.

Les rampes et les plans inclinés sont construits en béton projeté, soit un mélange de béton plus collant que le béton ordinaire (35 MPa minimum) qui est acheminé par une pompe à béton, puis projeté par air comprimé à travers un fusil spécialement adapté à ce travail. Le béton est ensuite sculpté et flatté à la perfection (entre six et huit fois). Pour s’assurer que les ouvriers aient le temps de polir le béton jusqu’à l’obtention d’une surface parfaitement lisse et libre d’aspérités, il est fortement conseillé de couvrir l’ouvrage d’une tente qui protégera le béton des rayons UV et empêchera qu’il sèche trop rapidement par temps chaud.

Photo : Hugo Papillon

Les joints de construction doivent être réduits au minimum afin d’assurer une uniformité à la surface des modules. Les aspérités formées par des joints de construction larges sont très nombreuses et seront inévitablement ressenties par les pratiquants, qui circulent sur de très petites roues. Il est donc fortement déconseillé de faire usage de joints de désolidarisation (isolants, par exemple) entre les joints de construction en surface.

Les joints de construction indispensables seront posés à des endroits où les usagers circuleront moins. Il est très important qu’il n’y ait aucun joint de construction aux endroits où les usagers pourraient sauter et atterrir, car ces manœuvres requièrent une surface parfaite.

Les coulées de béton doivent être les plus larges possible, autant au niveau des modules que de la dalle de béton. Dans le cas d’une dalle de trop grande superficie pour être coulée d’un coup, il est conseillé de dissimuler les joints de construction inévitables en y appliquant des traits de scie qui imiteront les joints de contrôle effectués.

Il est important que les joints de construction soient retenus ensemble par une armature d’acier à haute adhérence qui l’empêchera de glisser. L’armature peut être installée à travers le coffrage ou insérée dans le béton sec après le forage effectué pour appliquer un ancrage chimique.

Il est presque inévitable que le béton mûri deviendra très dur et va se fissurer. Pour contrer les effets de vieillissement occasionnés par les fissures, des joints de contrôle sont appliqués sous forme de traits de scie. Les ingénieurs recommandent de tracer les traits de scie à une profondeur variant entre le quart (1/4) et le tiers (1/3) de l’épaisseur de la dalle de béton en place. Ces traits de scie serviront à préserver l’esthétique du parcours en empêchant que la séparation de la dalle se fasse sous forme de fissuration non rectiligne.

Comme ils causent une très légère aspérité, les joints de contrôle (traits de scie) doivent être effectués le plus possible en diagonale par rapport au sens de la circulation. Il faut que les aspérités ne soient ressenties par les usagers. Pour atténuer leur impact sur la pratique, leur quantité et leur largeur doivent être réduites au minimum. Il est également important de cibler au préalable les faiblesses de la dalle de béton et d’y pratiquer les traits de scie en conséquence. L’avis d’un ingénieur ou d’un entrepreneur spécialisé en skateparcs peut s’avérer très précieux, le cas échéant.

Exemple de joints de contrôle effectués en diagonale

Un scellant doit être appliqué aux traits de scie afin d’éviter l’infiltration d’eau dans les fentes.

La tolérance pour les ouvrages de skateparcs est exceptionnellement faible : une aspérité (bosse) maximale de 3 mm x 1 m est acceptable. Cette faible tolérance s’explique par la dimension très petite des roues de skateboard : une aspérité de 5 mm représentant 10 % du diamètre moyen d’une roue de skateboard, une bosse de cette dimension risque donc d’être considérablement ressentie par les pratiquants.

On peut remédier de deux façons à une aspérité trop forte (à la discrétion du client) :

- Meuler les imperfections dans le béton, ce qui exposera l’agrégat de béton et paraîtra beaucoup;

- Détruire l’ouvrage déficient et recommencer.